Pierwszy, poważny projekt, wykonany przy użyciu drukarki 3D, którą od niedawna posiada szkoła. Nasze szkolne, drewniane, używane od wielu lat breloczki na klucze zastąpione zostały nowymi, wzorowanymi na tarczy szkolnej. Ostateczna wersja powstała po wielu, mniej lub bardziej udanych komputerowych projektach i próbnych drukach 3D, z różnymi filamentami i kolorami.

mgr inż. Wacław Libront

Etapy produkcji breloczków

Druk 3D jest o wiele bardziej skomplikowanym procesem od drukowania na zwykłej drukarce, gdzie wpisujemy tekst w Wordzie lub tworzymy rysunek w Gimpie i klikamy przycisk Drukuj. Drukowanie 3D można podzielić na kilka etapów: przygotowanie projektu w programie graficznym, kształtowania modelu w programie graficznym 3D, przygotowanie danych dla drukarki w programie typy Slicer i wreszcie drukowanie na drukarce 3D.

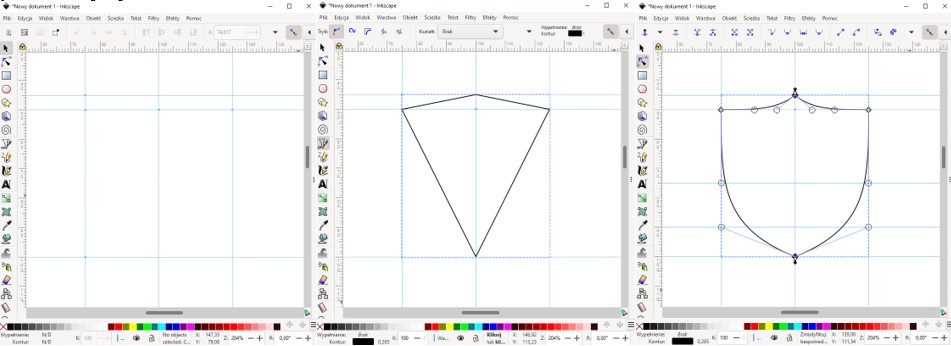

Przygotowanie projektu – Program grafiki wektorowej lub rastrowej

W przypadki tarczy szkolnej posługiwałem się darmowym programem Inscape, który zapisuje pliki w formacie SVG. Można zaprojektować całą tarczę, ale mnie wystarczył tylko kontur przygotowany za pomocą krzywych Beziera.

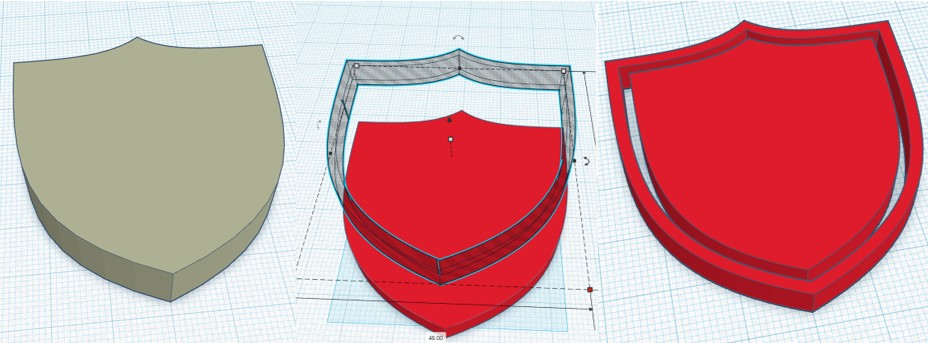

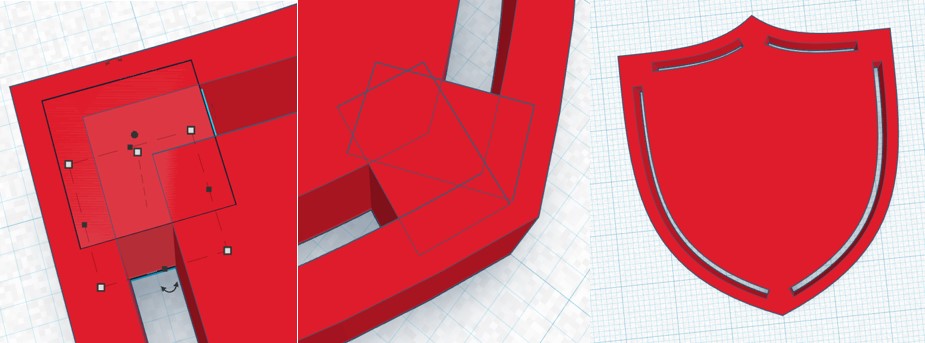

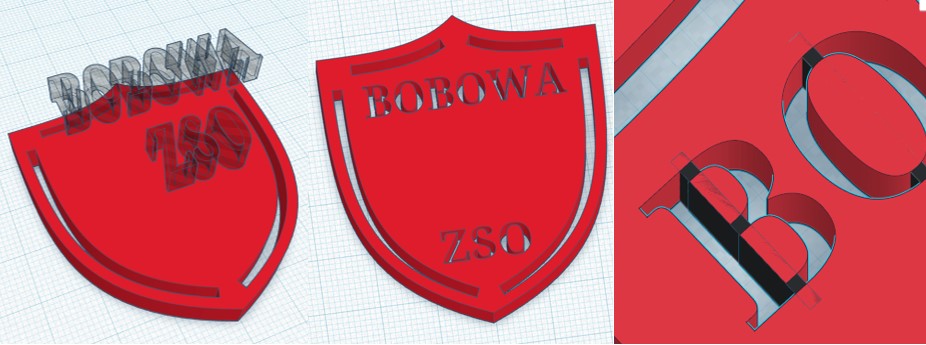

Kształtowanie modelu – program graficzny 3D

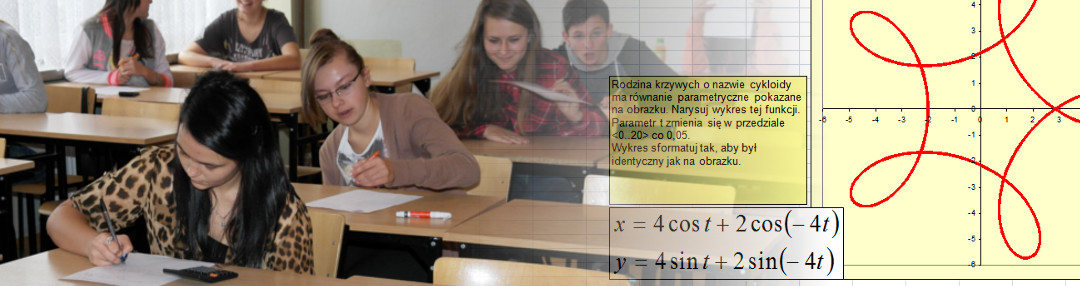

Model 2D przekształciłem w 3D z pomocą aplikacji Tinkercad, która prostymi narzędziami potrafi zdziałać „cuda”. Żeby model wymyślony na komputerze nie rozleciał się po wydruku należy uwzględnić odpowiednią grubość, połączenie „oderwanych” elementów tarczy, rozmiar „dziur” na wklejane do wnętrza cyfr, wielkość i grubość kółka do przymocowania metalowego. Gotowy model eksportujemy w formacie STL.

Przygotowanie danych dla drukarki – program typu Slicer

Program do generowania matematycznego opisu ścieżki dla głowicy drukującej tzw. slicer ma „milion” ustawień, począwszy od rodzaju filamentu, temperatury stołu i głowicy drukującej, poprzez rodzaj podstawy (żeby drukowany model nie oderwał się od stołu), grubość ścianek, rodzaj wypełnienia, szybkość poruszania się głowicy, tworzenie podpór dla wystających elementów i wiele, wiele innych… To wszystko ma wpływ na czas drukowania, który nie jest liczony w minutach, ale w godzinach. Jedna tarcza drukuje się przez około półtorej godziny, a wydruk kilku puszczamy wieczorem a gotowy produkt otrzymujemy rano. Program slicer generuje dane do drukarki 3d w postaci pliku GCODE.

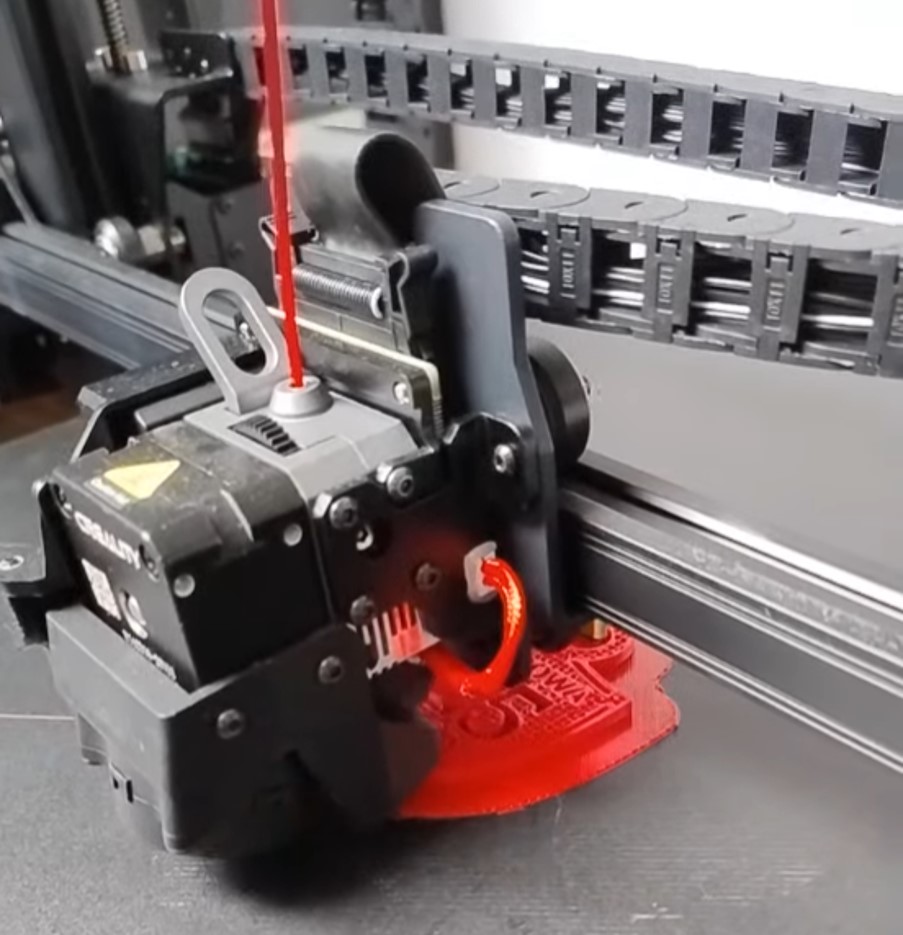

Drukowanie

Plik GCODE przenosimy do drukarki z pomocą pamięci USB lub za pomocą chmury i… i niestety jeszcze nie wciskamy magicznego przycisku DRUKUJ. Przygotowanie maszyny do druku wymaga: poziomowania stołu i głowicy drukującej (każda warstwa, to grubość 0,1-0,2 mm), ustawienia temperatury głowicy, która topi filament i temperatury stołu na którym drukowany jest model (zależą od rodzaju użytego filamentu) i wielu innych parametrów, których lepiej nie zmieniać, jeśli nie ma się dużego doświadczenia. Gdy już wszystko poustawiane i pozapinane „na ostatni guzik”, możemy wreszcie wcisnąć „magiczny guzik” i puścić maszynerię w ruch. Pozostaje tylko czekać, i … czekać,… i „modlić się”, żeby coś się nie popsuło, odlepiło, zakleszczyło, zabrakło, wyłączyło...

Obróbka końcowa - postprocessing

Po wydrukowaniu należy odlepić całość od stołu, a samą tarczę oddzielić od wydrukowanej podstawy, a następnie oczyścić z różnorodnych wystających „drobiazgów”. Gdy wydrukowane zostaną białe cyfry, wstawiamy je do tarczy, sklejamy, wstawiamy metalowe kółka i klucze… i wieszamy na tablicy w pokoju nauczycielskim. Białe cyfry da się łatwo wstawić tylko dlatego, że czerwona tarcza jest wykonana z materiału typu FLEX (plastycznego), a nie twardego typu PLA. W innym przypadku litery muszą być mniejsze o co najmniej 0,1 mm, a tego na razie nie potrafię zrobić w prosty sposób.